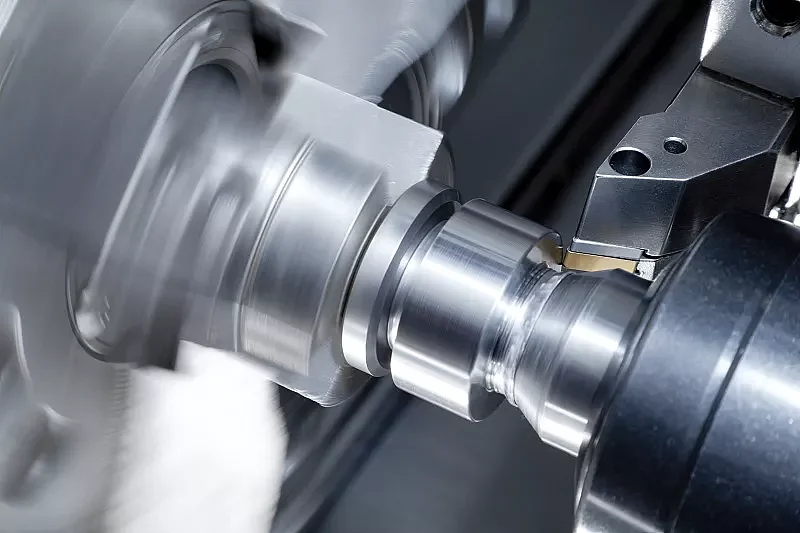

医疗器械产品抛光加工的质量控制流程是怎样的?

以下是一个医疗器械产品抛光加工的质量控制流程示例,具体的流程可能会因产品类型、生产规模和企业要求而有所不同:

- 表面粗糙度检测:使用粗糙度测量仪等设备,对抛光后的器械表面粗糙度进行检测,确保其符合相关标准和产品要求。不同的医疗器械可能有不同的粗糙度要求,例如某些植入器械可能对表面光滑度要求极高。

- 外观检查:在适当的光照条件下,通过目视或借助放大镜等工具,检查器械表面是否存在划痕、凹坑、变形、变色等缺陷。

- 清洁度检测:确保抛光后的器械表面无残留的抛光材料、油污、金属屑或其他污染物。可采用适当的清洗方法和检测手段,如使用清洁度检测仪器或进行残留物质分析。

- 尺寸精度检测:检查抛光过程是否对器械的尺寸精度产生影响。使用相应的测量工具,如卡尺、千分尺等,测量关键尺寸,确保其在规定的公差范围内。

- 材质分析(如有需要):对于某些对材料表面成分有严格要求的医疗器械,可能需要进行材质分析,以确认抛光过程没有导致材料表面成分的改变或污染。

- 功能性测试(根据产品而定):如果器械具有特定的功能,如关节活动度、配合精度等,需进行相应的功能性测试,以确保抛光后器械的功能不受影响。

- 耐腐蚀性能测试:对于容易受到腐蚀的器械,进行耐腐蚀性能测试,以验证抛光处理是否提高或保持了器械的耐腐蚀能力。

- 生物相容性测试(必要时):特别是与人体直接接触的医疗器械,可能需要进行生物相容性测试,确保器械在使用过程中对人体组织无不良影响。这通常需要专业的实验室进行检测。

- 过程参数监控:在抛光加工过程中,监控关键的工艺参数,如抛光时间、温度、压力、电流、电压等,确保其在规定的范围内。这些参数的稳定控制对于保证抛光质量的一致性非常重要。

- 记录和追溯:对每一批次或每一个器械的抛光加工过程进行详细记录,包括使用的设备、工艺参数、操作人员、检测结果等信息。这样可以实现产品的追溯,便于在出现问题时进行调查和分析。

- 定期设备维护和校准:确保抛光设备处于良好的工作状态,定期对设备进行维护保养,并按照规定的周期对测量和检测设备进行校准,以保证检测结果的准确性。

- 人员培训和资质确认:操作人员应接受专业的培训,熟悉抛光工艺和质量控制要求,并具备相应的操作技能和知识。定期对操作人员的技能进行评估和确认。

- 不合格品控制:制定明确的不合格品处理程序,对于检测不合格的器械,进行标识、隔离和评估,确定是否可以返工修复或必须报废。分析不合格的原因,采取相应的纠正措施,以防止问题再次出现。

通过严格执行上述质量控制流程,可以有效地保证医疗器械产品抛光加工的质量,提高产品的安全性和可靠性。同时,企业应根据相关法规和标准的要求,不断完善和优化质量控制体系,以适应不断提高的医疗器械质量要求。

请先 登录后发表评论 ~